produkty

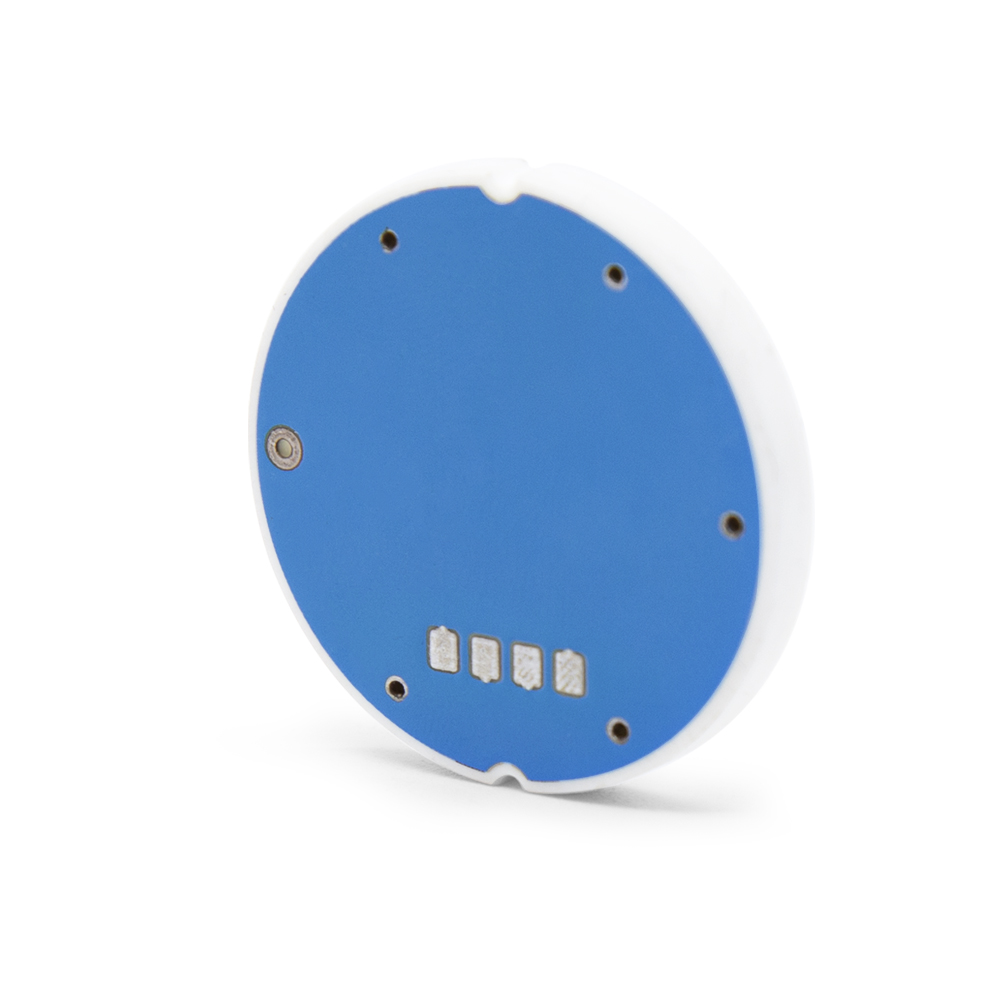

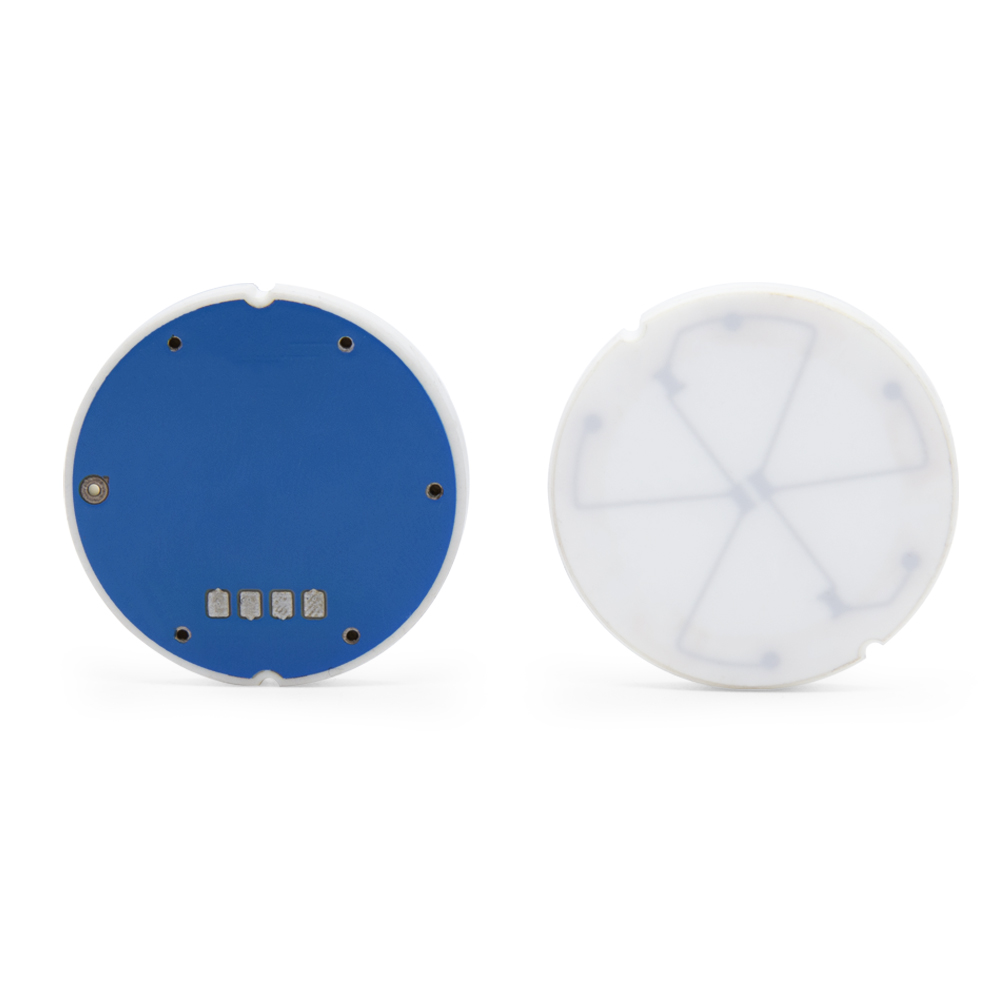

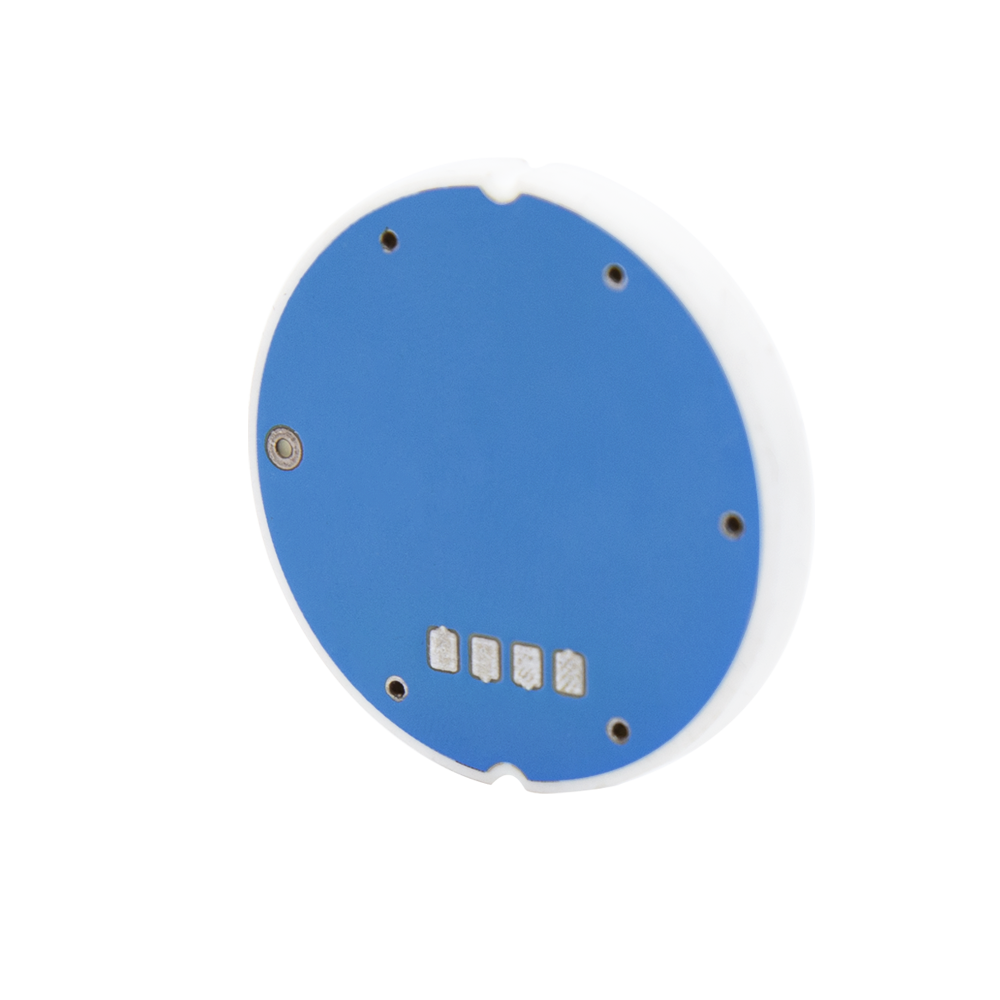

XDB101-4 Mikrociśnieniowy ceramiczny czujnik ciśnienia z membraną spłukiwaną

Cechy

● Zakres pomiarowy: -10KPa…0KPa~40KPa…50KPa.

● Rozmiar: 32*(4+X)mm.

● Wysoka niezawodność i elastyczne opcje wyjściowe.

Typowe zastosowania

● Sterowanie procesami przemysłowymi

● Warunki mikrociśnienia

● Pomiar poziomu cieczy lub ciśnienia pyłu

Parametry techniczne

| Zakres ciśnienia | 0 ~ 50 kPa | Rozmiar mm(membrana* wysokość) | 32*(4+X) |

| Model produktu | XDB101-3 | Napięcie zasilania | 0-30 V prądu stałego (maks.) |

| Impedancja drogi mostowej | | Wyjście pełnozakresowe | ≥2 mV/V |

| Temperatura robocza | -40~+135 ℃ | Temperatura przechowywania | -50~+150 ℃ |

| Temperatura kompensacji | -20 ~ 80 ℃ | Dryft temperaturowy(zero i czułość) | ≤±0,03% FS/℃ |

| Długoterminowa stabilność | ≤±0,2% FS/rok | Powtarzalność | ≤±0,2% pełnej skali |

| Przesunięcie zerowe | ≤±0,2 mV/V | Rezystancja izolacji | ≥2 KV |

| Długoterminowa stabilność punktu zerowego w temperaturze 20°C | ±0,25% pełnej skali | Wilgotność względna | 0 ~ 99% |

| Bezpośredni kontakt z materiałami płynnymi | 96% Al2O3 | Ogólna dokładność(liniowa + histereza) | ≤±0,3% pełnej skali |

| Ciśnienie rozrywające | ≥2 razy zakres (według zakresu) | Ciśnienie przeciążeniowe | 150% FS |

| Waga czujnika | 12g | ||

Notatki

1. Podczas montażu ceramicznego rdzenia czujnika należy skupić się na montażu zawieszenia. Konstrukcja powinna zawierać stały pierścień dociskowy ograniczający położenie rdzenia czujnika i zapewniający równomierny rozkład naprężeń. Pomaga to uniknąć różnic w naprężeniu montażowym, które mogą wynikać z działania różnych pracowników.

2. Przed spawaniem należy dokonać oględzin podkładki sensorycznej. Jeżeli na powierzchni padu występuje utlenienie (ciemnienie), przed spawaniem należy oczyścić pad gumką. Niezastosowanie się do tego może spowodować słabą jakość sygnału wyjściowego.

3. Podczas spawania przewodów doprowadzających należy stosować stół grzewczy z regulacją temperatury ustawioną na 140-150 stopni. Lutownica powinna być kontrolowana w temperaturze około 400 stopni. Do igły spawalniczej można używać topnika na bazie wody, niewymagającego spłukiwania, natomiast do drutu spawalniczego zaleca się stosowanie czystej pasty topnikowej. Połączenia lutowane powinny być gładkie i pozbawione zadziorów. Zminimalizuj czas kontaktu lutownicy z podkładką i unikaj pozostawiania lutownicy na płytce czujnika na dłużej niż 30 sekund.

4. Po spawaniu, jeśli to konieczne, oczyścić resztkowy topnik pomiędzy punktami spawania za pomocą małej szczoteczki z mieszaniną 0,3 części etanolu absolutnego i 0,7 części środka do czyszczenia płytek drukowanych. Ten krok pomaga zapobiec generowaniu przez strumień resztkowy pojemności pasożytniczej spowodowanej wilgocią, która mogłaby mieć wpływ na dokładność sygnału wyjściowego.

5. Przeprowadzić wykrywanie sygnału wyjściowego na przyspawanym czujniku, zapewniając stabilny sygnał wyjściowy. Jeżeli nastąpi przeskok danych, czujnik musi zostać ponownie zespawany i zmontowany po przejściu detekcji.

6. Przed kalibracją czujnika po złożeniu ważne jest poddanie zmontowanych komponentów działaniu naprężeń w celu zrównoważenia naprężeń montażowych przed kalibracją sygnału. Zazwyczaj można zastosować cykle wysokiej i niskiej temperatury, aby przyspieszyć równowagę naprężeń komponentów po procesie rozszerzania i kurczenia się. Można to osiągnąć poddając komponenty działaniu temperatury w zakresie od -20 ℃ do 80-100 ℃ lub temperaturze pokojowej do 80-100 ℃. Aby zapewnić optymalne rezultaty, czas izolacji w punktach wysokiej i niskiej temperatury powinien wynosić co najmniej 4 godziny. Jeśli czas izolacji będzie zbyt krótki, skuteczność procesu będzie obniżona. Konkretną temperaturę procesu i czas izolacji można określić eksperymentalnie.

7. Unikaj zarysowania membrany, aby zapobiec potencjalnemu uszkodzeniu obwodu wewnętrznego ceramicznego rdzenia czujnika, co mogłoby skutkować niestabilną pracą.

8. Podczas montażu należy zachować ostrożność, aby zapobiec uderzeniom mechanicznym, które mogłyby potencjalnie spowodować nieprawidłowe działanie rdzenia czujnikowego.

Należy pamiętać, że powyższe sugestie dotyczące montażu czujników ceramicznych są specyficzne dla procesów naszej firmy i niekoniecznie mogą służyć jako standardy w procesach produkcyjnych klientów.

Informacje o zamawianiu